脈沖布袋除塵器噴吹清灰性能工藝

文章作者:宇成環保 發布時間:2019-08-30

上一篇:布袋除塵器的特點及關鍵措施 下一篇:脈沖布袋除塵器濾袋機械破損的原因及其預防措施

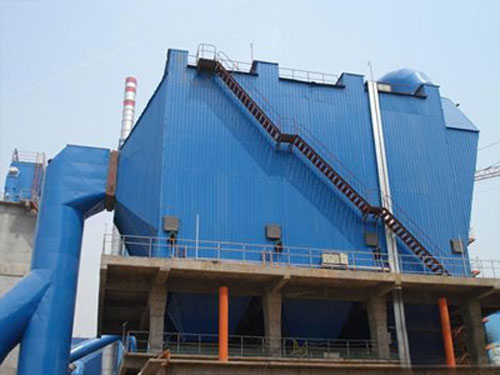

布袋除塵器不僅除塵,而且不受鍋爐燃燒工況和粉塵特性的影響。和靜電除塵器相比,其運行,除塵效率,而且還能控制排入大氣的微量金屬元素。

布袋除塵器不僅除塵,而且不受鍋爐燃燒工況和粉塵特性的影響。和靜電除塵器相比,其運行,除塵效率,而且還能控制排入大氣的微量金屬元素。近年來,隨著大型脈沖脈沖袋式除塵的出現,新型耐折、、濾料的,清灰系統自動化程度的提高,使的布袋除塵器應用于電廠的技術問題了較好的解決。與此同時,布袋除塵器的設計選型要求也早已由原來的高濾速、高阻力、短壽命轉變為、低阻、長壽命,追求優良的節能減排綜合效應,在煙塵治理工程中排放濃度低于10mg/Nm;系統阻力低于1000Pa;濾袋平均使用壽命在4年以上已很普遍。脈沖清灰袋式除塵技術在各工業均獲得良好的使用效果。

在實際設計、運行過程中,如何提高噴吹系統的清灰均勻性成為了布袋除塵器大型化后面臨的主要問題之一。清灰效果的好壞直接關系到濾袋的設計使用壽命和除塵器的運行阻力。

以行噴吹和旋轉定位噴吹脈沖布袋除塵器為研究對象。

1)固定行噴吹脈沖清灰裝置

其脈沖行噴吹清灰裝置的基本結構包括噴吹氣源、壓縮空氣包、電磁閥(控制閥)、脈沖控制儀、脈沖閥、噴吹管、噴嘴。

噴吹管上設有一排噴嘴,噴嘴下方與濾袋口中心垂直于一條軸線之上,所有濾袋都有序的固定在花板之上。噴吹管和噴嘴結構為布袋除塵器清灰的關鍵部位,其結構設計的合理性直接影響到除塵器的使用壽命。噴吹管選擇時要求直徑與脈沖閥出氣管的管徑相當,其長度則依賴于脈沖閥所能攜帶的濾袋的數量、直徑及中心距;噴嘴直徑的選擇則一般要求其截面積之和與脈沖閥出氣口截面積之比在50 %~65%。由于,壓縮空氣從脈沖閥噴出后沿噴吹管長度方向上,其速度和靜壓分布不均,為每個噴嘴噴出的氣流量相當,在設計噴吹管上噴嘴孔徑大小時,離脈沖閥遠的噴嘴一般比離脈沖閥近的噴嘴直徑要小0.5mm~2.0mm。

2)回轉定位噴吹脈沖清灰裝置

回轉定位噴吹結合了管式噴吹和氣箱噴吹的優點。一套噴吹裝置就是一過濾清灰單元,一般只需直徑為φ200mm~300mm的脈沖大閥,根據需要配2~4根噴吹管不等,濾袋呈同心圓狀布置,結構緊湊,占地面積小;為達到回轉噴吹的均勻性,各噴吹管上噴嘴間距各不相同;采用分室結構時,能實現鍋爐滿負荷在線檢修。清灰壓力不到0.1MPa,可以延長濾袋的使用壽命,采用低壓大流量的柔和清灰技術,清灰壓縮空氣由羅茨風機提供即可滿足清灰要求。同時采用模塊化設計,各除塵單元均實現標準化設計。整機控制點很少,運行操作簡單,系統穩定。

脈沖閥性能的好壞直接關系到噴吹氣量和壓力的大小。作為控制脈沖噴吹起始和結束的關鍵部件脈沖閥,由電磁閥來控制,故噴吹時間以電脈沖時間為準。它將氣包和噴吹管連接在一起。通過打開脈沖閥,氣包內的壓縮空氣噴出,關上脈沖閥,噴吹隨即就停止。

增大噴嘴直徑會使氣體流量有所增加;而在相同噴嘴直徑的條件下,高的噴吹壓力可以使濾袋獲得的峰值壓力和反向加速度。而大的噴嘴直徑、低的噴吹壓力也能使濾袋獲得較大的峰值壓力和反向加速度。這說明了在濾料相同的條件下,噴吹壓力與噴嘴直徑之間存在著匹配的關系。

噴吹距離是指噴嘴出口到濾袋口的垂直距離。噴吹管噴出的高速壓縮氣體,在噴嘴與袋口之間的空間內誘導數倍的空氣,形成二次氣流。噴吹距離的長短會影響誘導的二次氣流量,進而影響清灰效果。

濾袋是布袋除塵器的核心部分,其性能影響著布袋除塵器得除塵效率。隨著布袋除塵器的大型化,濾袋長度不斷增加,這對清灰技術提出了新的的要求。

一般來說,二次氣流會隨著噴吹壓力的增大而越多,所形成的噴吹氣流速度 也相應有所增大,有利于清灰。如果壓力過低,氣流太弱,到達濾袋底部時清灰 力度不夠,導致粉塵層不能及時剝落,會造成清灰局部不利,設備阻力居高不下、 濾袋負荷不均勻。但是,如果清灰力度太強,己經滲透進濾料表層的微細顆粒將 被吹出表面在除塵器出口出現瞬時的“冒灰”現象,降低了除塵效率。同時, 濾袋也可能因沖擊力太強而過早破損。所以,噴吹壓力根據工藝、煙塵和濾料的性質合理配置。

影響壓力降的一個較直接的因素就是脈沖周期的長短。如何調整脈沖周期,使除塵器保持在壓降穩定的狀態下運行是關鍵。一般要求不影響正常運行的條件下,盡量延長噴吹周期,從而可減少壓縮空氣的消耗量,同時還延長了脈沖閥膜片和濾袋的使用壽命。

噴吹時間是指電磁脈沖閥通電的時間,即電信號的時間。一般認為噴吹時間越長,噴入除塵濾袋內的壓縮空氣量越多,清灰效果越好,但實噴吹時間增加到值后,對清灰效果的影響并不明顯。隨著噴吹時間的增加,壓降下降很少,壓縮空氣量卻成倍增加。因此通過調節噴吹時間來降低脈沖濾袋除塵器的壓降是有限的。